В строительстве нет незначительных деталей. Любые элементы, используемые при возведении зданий и сооружений, должны иметь хорошее качество и отличаться долгим сроком службы. Касается это в том числе и разного рода крепежей, включая, конечно же, и самую популярную ныне их разновидность — саморезы. Как делают такой строительный расходный материал — об этом и поговорим далее в статье.

Из чего изготавливаются

Саморезы в строительстве используются при сборке каркасов стен домов, стропильных систем, набивки пола и потолка, обшивке ограждающих конструкций. То есть нагрузка на такие крепежи в процессе эксплуатации дома приходится значительная. Поэтому материал для производства таких элементов должен использоваться очень прочный и к тому же достаточно пластичный.

Вам будет интересно:Вакуумный подъемник: характеристики и принцип работы

Вам будет интересно:Вакуумный подъемник: характеристики и принцип работы

На современных предприятиях саморезы изготавливаются, конечно же, из стали. При этом на производство таких элементов идет обычно химико-термически обработанный материал этого типа СТ 10 КП или СТ 08 КП. Такая сталь имеет достаточно высокие показатели поверхностной твердости и пластичности. Единственным ее недостатком является повышенная склонность к старению.

Из стали СТ 10 КП или СТ 08 КП предварительно изготавливают проволоку, диаметр которой соответствует диаметру ножки будущих саморезов. Далее такой материал наматывают в бухты и пересылают на заводы, специализирующиеся на изготовлении строительных крепежей.

Первый этап — изготовление заготовок

Вам будет интересно:Подшипник UCP 205: описание, свойства и размеры

Вам будет интересно:Подшипник UCP 205: описание, свойства и размеры

Итак, как делают саморезы на заводах? На предприятиях, занимающихся производством таких расходных материалов, стальная проволока подается к специальным холодновысадочным станкам. На таком оборудовании она предварительно распрямляется. Затем уже непосредственно на станке производится изготовление из проволоки заготовок для саморезов. То есть:

-

выполняется нарезка на отрезки необходимой длины (по длине саморезов);

-

путем прессования изготавливается шляпка со шлицом.

Шлиц на шляпках саморезов на холодновысадочных станках может печататься как под крестовые, так и под обычные отвертки.

Нарезание резьбы

После изготовления заготовки под саморезы проходят на заводах самый тщательный контроль качества. Специалисты выборочно замеряют длину крепежей и их диаметр. Также производится визуальный осмотр заготовок на предмет выявления на их поверхности механических повреждений. Некоторые партии болванок, таким образом, после прохождения холодновысадочного станка могут отбраковываться.

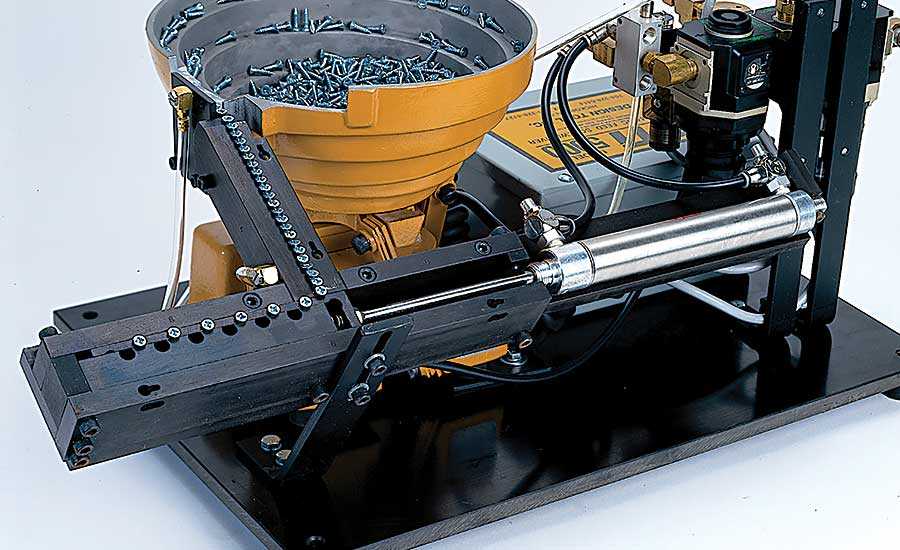

Прошедшие проверку качества заготовки далее подаются к резьбонарезному станку. С конвейерной линии болванки ссыпаются в специальный шнек, который, проворачивая сразу большое количество заготовок, выставляет их шляпкой вверх. В таком положении болванки в последующем подаются в специальное устройство по нарезке резьбы. В этом узле станка каждая заготовка протягивается движением прокатки между специальными плоскими плашками. В результате на ее ножке образуются резьба, а также саморежущее острие.

Как делают саморезы: закалка

После резьбонарезного станка крепежи на заводе приобретают уже знакомую всем форму. Пройдя плоские плашки, уже почти готовые саморезы ссыпаются в специальный бункер и транспортируются в термопечь. Предварительно такая продукция проходит на предприятии еще один контроль качества.

Обжиг в термопечах крепежей выполняется довольно-таки медленно. При этом производится термоорбработка обычно при температуре более 930 °С. После печи саморезы также по линии подаются в специальные емкости с охлаждающей жидкостью. Таким образом происходит закалка крепежей.

Окрашивание

После закалки саморезы подаются в специальное оборудование для нанесения защитного покрытия от коррозии. В зависимости от назначения крепежей (для дерева, металла и пр.), обрабатываться на этом этапе они могут путем:

-

фосфатирования;

-

оксидирования;

-

гальванического цинкования белым или желтым цинком.

К примеру, саморезы, предназначенные для работы по металлу, обычно имеют желтый цвет.

Финальный этап

Описанная выше технология является ответом на вопрос о том, как делают саморезы по дереву, металлу, камню и пр. В любом случае после нанесения защитного покрытия готовые саморезы подаются на линию упаковки. Предварительно они проходят заключительную процедуру контроля качества. После такой проверки остаются только самые прочные, полностью соответствующие стандартам и нормативам крепежи.

На крупных предприятиях процесс упаковки обычно также является полностью автоматизированным. Специальное оборудование на таких заводах из картонных заготовок делает боксы-коробки, в каждый из которых насыпается по весу определенное количество саморезов. Далее заполненные крепежами боксы собираются в блоки по нескольку штук и подаются в цех отправки готовой продукции.

Автоматические линии

Итак, как делают саморезы, мы выяснили. В малых предприятиях для изготовления таких элементов используются обычно только холодновысадочные станки и резьбонарезные. Такие мастерские занимаются при этом в большинстве случаев производством самых простых саморезов по дереву. На крупных предприятиях для изготовления таких крепежей устанавливаются автоматизированные очень дорогие линии.

От одного вида оборудования к другому саморезы на таких заводах подаются по линиям конвейера. При этом между ярусами производственного цеха они могут транспортироваться в лифтах-бункерах.

Помимо холодновысадочных и резьбонарезных, элементами конструкции автоматических линий по производству саморезов в России могут быть:

-

термопечи;

-

емкости для закалки;

-

линии окраски;

-

упаковочное оборудование.

Что представляет собой холодновысадочный станок

Такое оборудование относится к группе станков:

-

стационарных среднегабаритных;

-

универсальных скоростных;

-

автоматизированных двухударных;

-

непрерывного действия.

Использоваться станки этой разновидности могут для производства не только собственно саморезов, но и практически любых других видов крепежей — болтов, шурупов и пр. В данном случае все зависит от настроек такого оборудования.

Монтируются холодновысадочные станки на основе жесткой сварной рамы. Подача проволоки к основному узлу в них производится из бухты храповым устройством пошагово. Длина заготовки в станках этого типа регулируется перестановкой упора. Высадочные удары в оборудовании выполняются пуансоном. Первый удар при этом загоняет стержень к упору, а второй — формирует головку.

Как делают саморезы на предприятиях, таким образом, понятно. Технология производства таких крепежей, в принципе, не слишком сложна. При этом сами холодновысадочные станки изготавливают заготовки очень быстро. В зависимости от показателей производительности и мощности, один такой агрегат за минуту может производить до 100-300 саморезов.

Резьбонакатной станок для производства саморезов

В таком оборудовании болванки подаются между плашками поштучно. При этом, как уже упоминалось, они строго ориентированы по отношению к таким рабочим элементам. Плоские плашки в станке перемещаются навстречу параллельно друг другу и перпендикулярно оси самореза. Изготавливаются такие рабочие элементы станков по необходимым параметрам резьбы. При этом за основу отечественные производители саморезов берут метрические размеры, зарубежные — дюймовые.