Порошки из разного рода металлов человек использует с давних времен. К примеру, измельченные золото и серебро когда-то применялись для украшения керамики. Также такие материалы использовались и в живописи. В настоящее время в промышленности нашел широкое применение медный порошок.

Что собой представляет

В большинстве случаев такой порошок на 99.5% состоит из меди. Также в его состав могут входить в небольшом количестве разного рода примеси других металлов. Чаще всего - это свинец, олово и железо. По-другому такой материал называют также медной пудрой.

Вам будет интересно:Монтаж шинопровода: технология, оборудование, техника безопасности

Вам будет интересно:Монтаж шинопровода: технология, оборудование, техника безопасности

Как производится

Занимаются изготовлением этого продукта предприятия химической отрасли цветной металлургии. Основных способов производства медного порошка существует два:

-

механический;

-

физико-химический.

При использовании первой технологии получается порошок практически с неизмененным химическим составом. Второй способ считается несколько более сложным. При его применении исходный материал существенно изменяет первоначальные свойства.

Механический способ получения

Вам будет интересно:Луженая медь: понятие, состав, изготовление, характеристики и применение

Вам будет интересно:Луженая медь: понятие, состав, изготовление, характеристики и применение

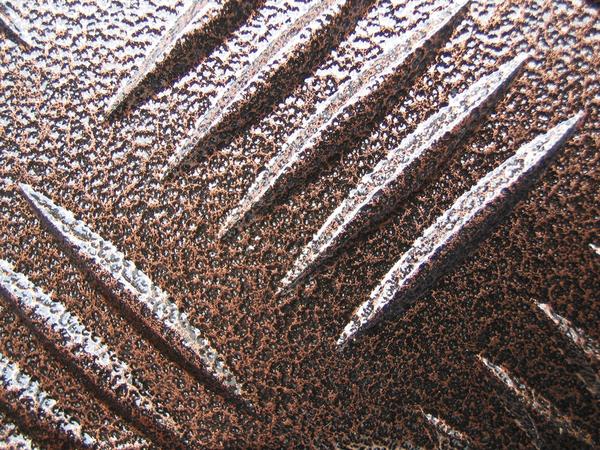

Медь в данном случае для изготовления порошка может использоваться как твердая, так и расплавленная. Сам этот продукт получают путем механического воздействия на нее. Для твердого материала это может быть измельчение, истирание, размол, дробление.

Расплавленную медь превращают в порошок путем дробления ее струи газом или водой. Этот способ позволяет получать достаточно чистый однородный продукт. Кроме того, при использовании такой методики можно изготавливать порошок с заданным количеством частиц определенных размеров и формы.

Физико-химический метод

При использовании такой технологии сырье подвергается глубоким физико-химическим превращениям. Чаще всего это процесс растворения с последующим восстановлением, называемый цементацией. Обычно при применении такой методики медный порошок осаждают с использованием менее ценных металлов, к примеру, железа.

Вам будет интересно:Светосигнальное оборудование аэродрома: виды, размещение и назначение

Вам будет интересно:Светосигнальное оборудование аэродрома: виды, размещение и назначение

При автоклавном способе производства Cu восстанавливают из раствора его соли водородом. Протекает такая реакция на предприятии при этом при повышенных температурах и давлении.

Часто для производства медного порошка используется и гидроэлектрометаллургический метод. В этом случае продукт получают путем электролиза сернокислых водных растворов меди при использовании растворимых анодов (при определенных условиях). Выполняют такую процедуру в ваннах бункерного типа с нижней разгрузкой порошка. Поверхности таких емкостей футерованы кислотостойкими материалами.

Основные сферы применения

Производимый современной промышленностью порошок в большинстве случаев не токсичен, не радиоактивен, не взрывоопасен и даже не пожароопасен. Поэтому сфера его применения достаточно широка. Чаще всего этот продукт цветной металлургии используют в порошковой металлургии.

Также такой материал достаточно широко применяется:

-

в лакокрасочной промышленности;

-

в химической промышленности;

-

в обычной металлургии;

-

в электроугольной промышленности;

-

в микроэлектронике;

-

в автомобильной промышленности;

-

в авиационной отрасли;

-

в нанотехнологиях;

-

в приборостроении.

При изготовлении разного рода красок медный порошок используется в качестве пигмента. В металлургической промышленности его применяют для напылительных процессов. Также этот материал используется при производстве угольных электродов.

В автомобильной промышленности металлический порошок применяется, к примеру, при изготовлении покрышек, а также противоизносных деталей.

В порошковой металлургии такой материал используется в первую очередь для производства разного рода спеченных изделий. Это могут быть, к примеру, всевозможные кольца, втулки и пр.

Классификация порошков

Современной промышленностью изготавливается несколько марок медного порошка. На настоящий момент в продаже можно встретить продукты этого типа:

-

МА и ПМ — нестабилизированные.

-

ПМС-К — конопаточные стабилизированные.

-

ПМС-А, ПМС-11, ПМС-1, ПМС-В — обычные стабилизированные.

-

ПМУ — медный порошок ультрадисперсный.

-

ПМР, ПМВД — продукт высокодиспресный.

При изготовлении порошка из меди, как и любого другого материала, предприятия в России, конечно же, должны соблюдать определенные стандарты и нормы.

ГОСТ 4960 для электролитических порошков: примеси

Основным производителем такой продукции у нас в стране на данный момент является АО «Уралэлектромедь». Разумеется, электролитические медные порошки на этом заводе производятся также с точным соблюдением нормативов, предусмотренных госстандартами. Регулирует выпуск такой продукции сегодня в России ГОСТ 4960. Этот документ, помимо всего прочего, регламентирует количество примесей в материале той или иной марки.

К примеру, в порошке медном ПМС-В должно содержаться:

-

железа — не более 0.018%;

-

мышьяка — 0.003%;

-

свинца — 0.05%;

-

кислорода — 0.10%;

-

соединений серно-кислых металлов (пересчет на сульфат-ион) — 0.01%;

-

прокаленного остатка при использовании для обработки азотной кислоты — 0.04%.

Точно такие же требования соблюдаются и при производстве медного порошка ПМС-1, 11, А (за исключением процента входящего в состав кислорода).

В продукте марок ПМС-Н и ПМС-К должно содержаться не более:

-

железа — 0.06%;

-

свинца — 0.05%;

-

сурьмы — 0.005%;

-

мышьяка — 0.003%;

-

составов серно-кислых — 0.01%;

-

кислорода — 0.5%;

-

прокаленного остатка — 0.05%.

Массовая доля меди, как уже упоминалось, согласно стандартам, во всех марках электролитического порошка должна составлять минимум 99.5%.

Другие характеристики

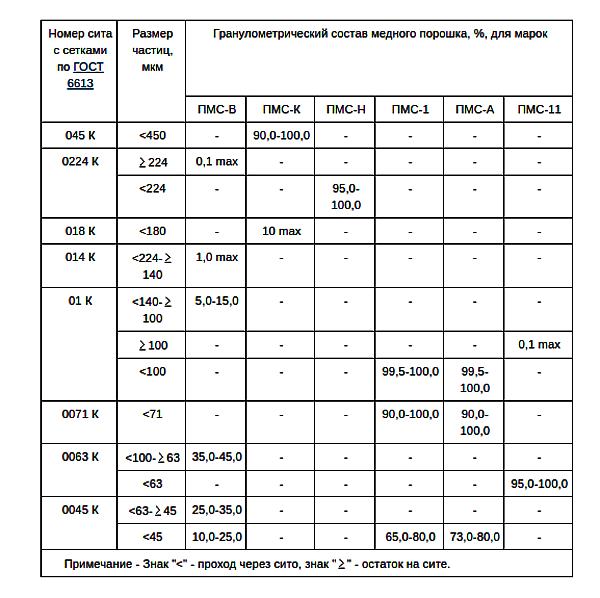

Согласно ГОСТ 4960, предприятия, помимо всего прочего, должны соблюдать и гранулометрический состав выпускаемой ими продукции, а также ее насыпную плотность. Оба этих показателя определяются по специальным таблицам.

Насыпная плотность у медных порошков должна быть такой:

-

ПМС-В — 2.4-2.7.

-

ПМС-К — 2.5-3.5.

-

1 — 1.25-2.0.

-

А — 1.3-1.5.

-

ПМС-11 — 1.25-1.9.

Также ГОСТ регулирует, конечно же, и другие параметры порошков:

-

для марки ПМС-В прочность прессовки сырой не должна быть меньше 60 кгс/см2;

-

по текучести порошок ПМС-В должен характеризоваться минимум 36 с.

Помимо этого, продукт марки ПМС-А:

-

должен отличаться удельной поверхностью частиц 1000 до 1700 см/г;

-

не должен иметь удельное электросопротивление выше 20·10 Ом·м;

-

должен содержать в своем составе частицы диаметром не более 10 мкм от 25 до 60%.

Наличия комков или каких-либо посторонних включений в медном порошке ПМУ, ПМС и пр., по правилам ГОСТ, не допускается. Форма всех частиц такого продукта при этом должна быть дендридной.

Какие еще нормативы регулируют

Основным документом, регламентирующим выпуск порошков из меди, является ГОСТ 4960. Однако в некоторых случаях при изготовлении подобного материала производители могут руководствоваться и другими нормативными документами.

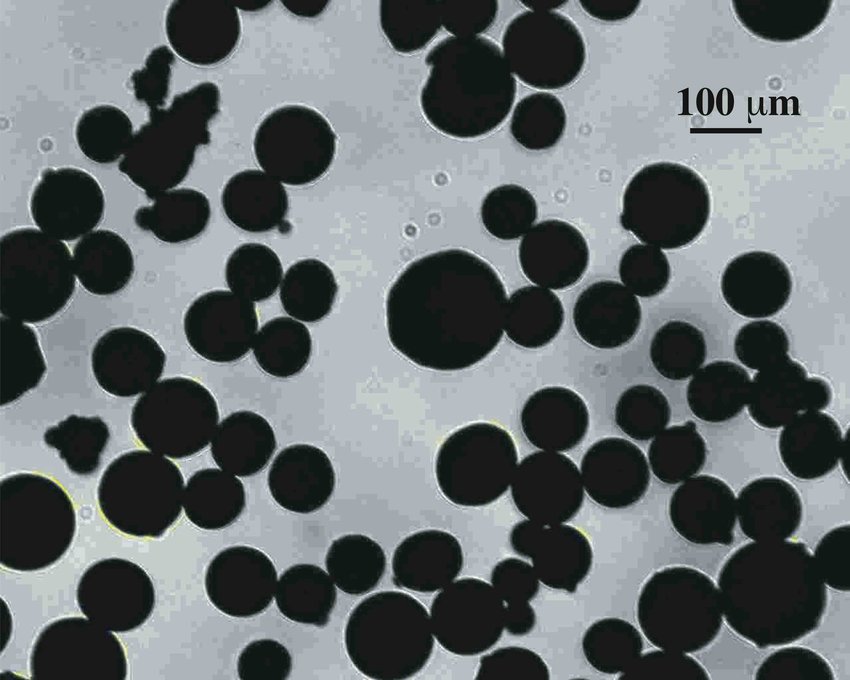

К примеру, ультрадисперсный порошок ПМУ часто изготавливается в соответствии с правилами ТУ 1793-001-50316079-2004. Согласно этому документу, такой продукт должен иметь химическую чистоту не менее 99,999%. Чистота изотопная его при этом должна составлять Cu65-30,91+Cu63-69,09.

Регламентирует ТУ и форму частиц порошка ПМУ. Согласно этому документу, она у них должна быть сферической. При этом сам порошок не должен иметь слоистую структуру. Разумеется, в нем, помимо всего прочего, не должно присутствовать посторонних включений.

Упаковка

Поставляется на рынок медный порошок для промышленного использования чаще всего в специальных стальных барабанах, проложенных полиэтиленовым мешком. Объем таких емкостей обычно равен 25.45 дм3. Для сохранности продукта при его транспортировке и хранении полиэтиленовые мешки скрепляют двойной увязкой.

В некоторых случаях порошок медный ПМС-1, А, В и пр., может поставляться на рынок и в полипропиленовых мягких специальных контейнерах. В таких емкостях также предусматриваются полиэтиленовые вкладыши. Упаковка такого типа, однако, может использоваться производителем только по предварительной договоренности с потребителем.

К классу опасности порошок из меди относится к четвертому. Колебания температур или повышенная влажность никакого особого негативного влияния на него не оказывают. Поэтому перевозить такой материал допускается любыми видами транспорта.