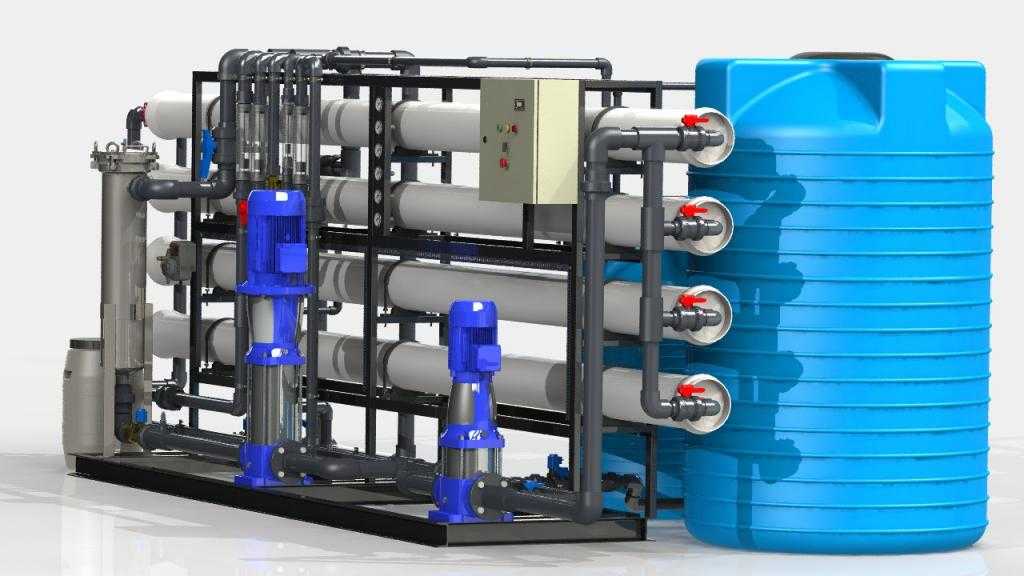

Промышленные установки обратного осмоса характеризуются высокой степенью очистки воды и низким уровнем эксплуатационных затрат. Основным элементом рабочего модуля является блок мембран, через который пропускают жидкость. Создаваемое избыточное давление способствует процессу обратного осмоса – перетеканию «растворителя» (чистой воды) через мембрану. В отличие от традиционного химического обессоливания, такая технология более экологична, так как не требует использования агрессивных реагентов.

Назначение

Вам будет интересно:Торгово-производственный холдинг "Русклимат": отзывы. Производитель и дистрибьютор климатического оборудования ТПХ "Русклимат"

Вам будет интересно:Торгово-производственный холдинг "Русклимат": отзывы. Производитель и дистрибьютор климатического оборудования ТПХ "Русклимат"

Промышленные установки обратного осмоса применяются для очищения воды от минеральных солей с целью дальнейшего ее использования в промышленных, коммерческих и бытовых целях. Эта технология является очень перспективной, так как позволяет удалять из жидкости очень мелкие частицы – до 0,0001 мкм (соли кальция и магния, влияющие на жесткость воды, сульфаты, нитраты, молекулы красителей).

Вам будет интересно:"Первая мебельная фабрика": отзывы покупателей, обзор ассортимента, используемые материалы, фото

Вам будет интересно:"Первая мебельная фабрика": отзывы покупателей, обзор ассортимента, используемые материалы, фото

Очистка воды данным способом находит применение в таких областях, как:

- уменьшение количества солей в водах, добытой из местных надземных (родники, реки, озера) и подземных источников;

- опреснение морской (солоноватой) воды;

- приготовление растворов для технологических процессов;

- водоподготовка котельных и бойлерных установок;

- финишная обработка сточной воды в замкнутом водообороте;

- обеззараживание воды для медицинских целей;

- пищевая промышленность – осветление, стабилизация и концентрирование соков, безалкогольных напитков и вин.

Чаще всего промышленные установки обратного осмоса входят в состав двухступенчатых систем очистки. На первом этапе жидкость проходит механическую фильтрацию, с помощью которой удаляют более крупные частицы.

Сущность технологии

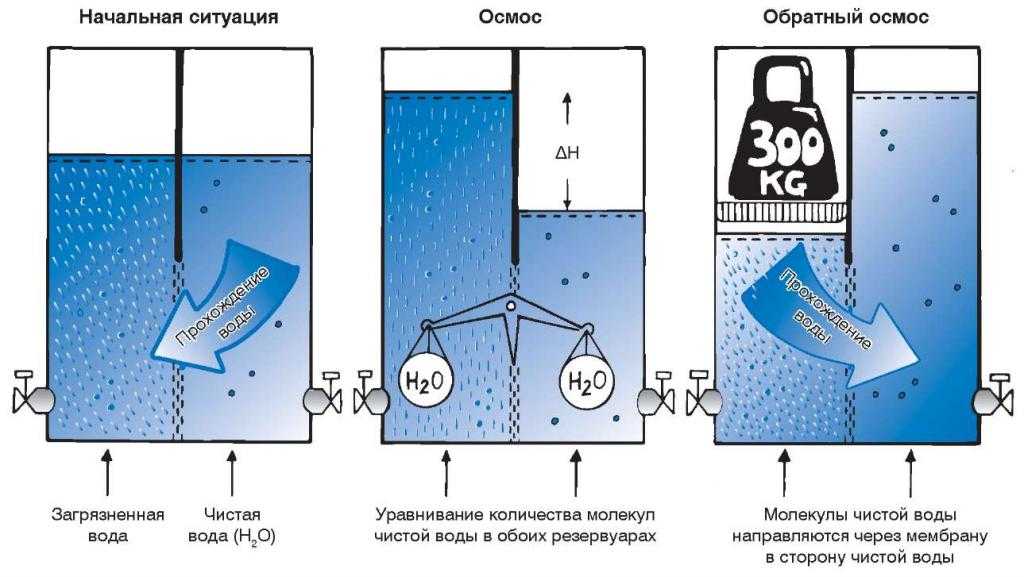

Принцип работы установки обратного осмоса заключается в том, что очищаемую жидкость пропускают через полупроницаемые мембраны, которые полностью или частично задерживают молекулы. При прямом осмосе вода проходит в сторону раствора. Если приложить давление в первом составе выше равновесного (осмотического) значения, то вода будет двигаться в обратном направлении. Таким образом обеспечивается селективность очистки.

Вам будет интересно:Алексинский опытный механический завод: история создания, адрес, руководство и выпускаемая продукция

Вам будет интересно:Алексинский опытный механический завод: история создания, адрес, руководство и выпускаемая продукция

Необходимый уровень давления в установке фильтра обратного осмоса зависит от концентрации солей (чем она больше, тем выше давление). Так, при минерализации 20-30 г/л оно составляет 5-10 МПа. Оборудование для очистки может использовать собственный напор системы производственного водоснабжения или увеличенное давление среды (применение насосов). На степень чистоты воды влияет вид мембраны. При ее засорении система теряет свою эффективность, поэтому необходимо вовремя проводить техническое обслуживание этого узла.

Комплектация

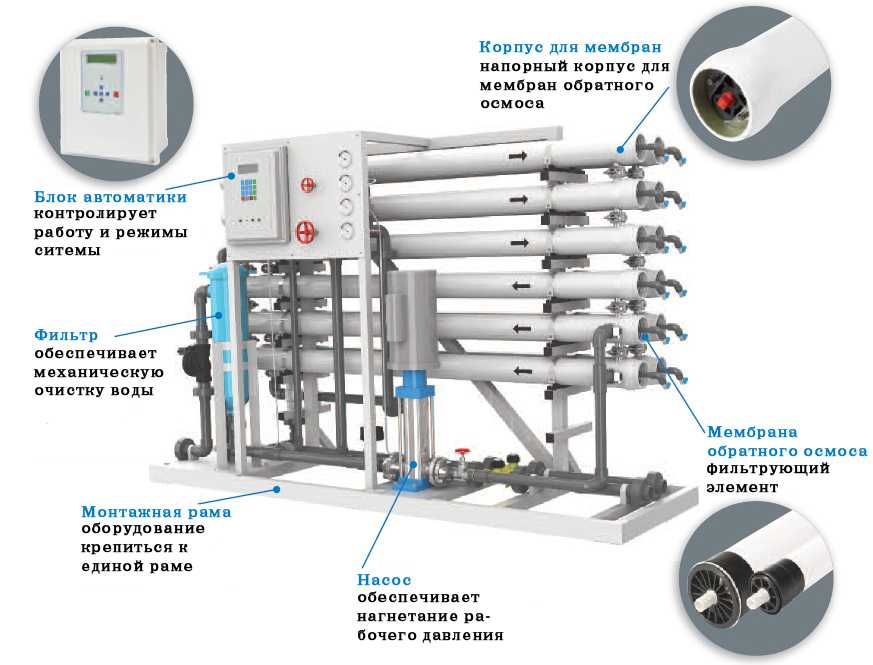

Основными составными частями промышленных установок обратного осмоса являются:

- основание (подставка);

- фильтр для предварительной тонкой очистки (оборудование водоподготовки);

- мембранные блоки (их количество определяется исходя из производительности одного блока и всей установки в целом);

- насосы высокого давления для обеспечения необходимого перепада давления;

- трубопроводная обвязка с контрольно-измерительными приборами и запорной арматурой;

- промывной блок для очистки мембраны;

- электрический шкаф управления и контроллеры.

Современные установки имеют модульную конструкцию, что позволяет производить окончательную сборку на месте монтажа с выбранными характеристиками, которые при необходимости можно изменить. Основной блок – это напорные корпуса с обратноосмотическими мембранами. Дополнительно установка системы обратного осмоса может комплектоваться следующими видами оборудования:

- система подготовки воды перед осмотической очисткой;

- емкости чистой или исходной жидкости;

- система диспетчеризации.

В состав оборудования может также входить система для ингибирования отложения солей (карбонатов, сульфатов и фосфатов) на мембранах, которая включает насос-дозатор для подачи реагента, датчики уровня, клапаны и трубки. Установка насоса в обратном осмосе производится отдельно. Его крепят на емкости с реагентом при помощи кронштейна, после чего монтируется линия забора реагента и датчик уровня в емкости. Это технологическое оборудование позволяет продлить срок службы мембран и снизить расходы на обслуживание. Антискалант (ингибитор осадкообразования) добавляют в воду в концентрации 2-5 мг/л.

Рекомендуемые схемы

Существует несколько вариантов компоновки промышленных установок обратного осмоса, которые выбирают в зависимости от свойств исходной воды:

Основные характеристики

Установки различаются по нескольким главным параметрам:

- Чистота потока, пропускаемого через мембрану (80-99,8%).

- Величина пор осмотической мембраны (для удаления тяжелых органических частиц не требуется установка мембран особо тонкой очистки).

- Производительность.

Типы мембранных модулей

По расположению и виду выделяют следующие основные типы мембран:

- Трубчатые. Мембрана расположена по внутренней цилиндрической поверхности трубы, поток очищенной воды выходит через боковые отверстия, а взвешенные частицы осаждаются вниз. Диаметр трубок чаще всего находится в пределах 4-25 мм, они размещаются в корпусе параллельно или последовательно. Достоинствами такой схемы являются высокая скорость потока (до 6 м/с), отсутствие необходимости в предварительной тонкой фильтрации, легкое техническое обслуживание. К недостаткам относятся большие габариты и высокая себестоимость обработки.

- Волоконные. Используются полые волокна диаметром 0,6-2 мм. Вода может протекать как внутри них, так и снаружи. В некоторых моделях волокна закрепляются с помощью тканевой сетки. Такие мембранные модули выдерживают внешнее и внутреннее давление и могут регулярно промываться обратным потоком. Волоконные системы используются в основном для ультрафильтрации, так как отверстия забиваются крупными частицами.

- Пластинчатые. Мембраны закреплены в пластине-держателе, а сам модуль представляет собой кассету с набором прямоугольных рам. Они легко подвергаются монтажу и очистке, но извилистая и сложная конфигурация блока приводит к падению напора и уменьшает надежность оборудования.

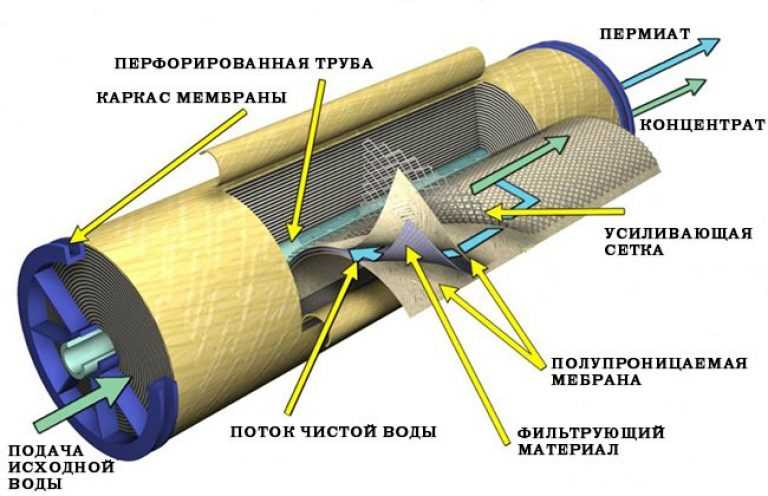

- Спиральные. Мембраны и приемники очищенной воды (пермиата) оборачиваются в несколько слоев вокруг центральной трубки-коллектора. Такие модули являются наиболее компактными по сравнению с другими типами, но очень чувствительны к загрязнению.

Плоские мембраны изготавливают чаще всего из ацетат-целлюлозных или полиамидных пленок.

Принцип действия

Принцип работы промышленной установки обратного осмоса заключается в следующем:

При недопустимом повышении противодавления срабатывает реле, которое отключает установку. То же самое происходит при заполнении емкости сбора очищенной воды (реле уровня). Автоматически запускается промывка мембран.

Подготовка воды

Мембранная технология обратного осмоса предполагает практически полное отсутствие механических примесей в исходной жидкости. Промышленная очистка воды в данном случае неэффективна, так как при транспортировке воды по трубопроводам в нее попадают посторонние частицы. Поэтому в систему обратного осмоса обязательно включают фильтры предварительной очистки на входе в мембранный блок.

Такое оборудование обычно выполнено в универсальном исполнении и состоит как минимум из 3 видов фильтров: грубой и тонкой очистки, а также для сбора органических веществ (сорбционные фильтры). Дополнительными опциями служат ультрафильтрация, система обезжелезивания и осветления. Отказ от использования этого блока приводит к тому, что рабочие мембраны быстро засоряются, снижая эффективность процесса обратного осмоса.

Монтаж и пусконаладка

Согласно инструкции по установке, обратный осмос должен монтироваться в закрытых помещениях. Для эксплуатации на открытом воздухе такие установки не предназначены.

Монтажные работы производят в следующем порядке:

- установка системы реагента;

- подключение трубопроводов подачи исходной воды и приема очищенной;

- программирование контроллера (задание максимально допустимого значения электропроводности, температуры воды, продолжительности мойки мембран перед рабочим циклом, интервала времени между их очисткой и других параметров);

- проверка работы в ручном режиме (открытие подачи исходной воды, кранов выхода очищенной жидкости и концентрата, включение насоса высокого давления);

- перевод установки в автоматический режим.