Шпиндель станочного оборудования обычно представляется как один из элементов приводного механизма, отвечающий за фиксацию и формообразование заготовки. При этом его сопряжение с силовой установкой, несущей частью и рабочей оснасткой агрегата столь плотное, что можно говорить о целой инфраструктуре данной части. Так или иначе, шпиндельный узел (ШУ) следует рассматривать как ответственный базовый механизм станка, обеспечивающий функцию передачи крутящего момента и направление обрабатывающего усилия.

Общие сведения об изделии

Вам будет интересно:Контрольные кабели - это... Описание, виды и применение

Вам будет интересно:Контрольные кабели - это... Описание, виды и применение

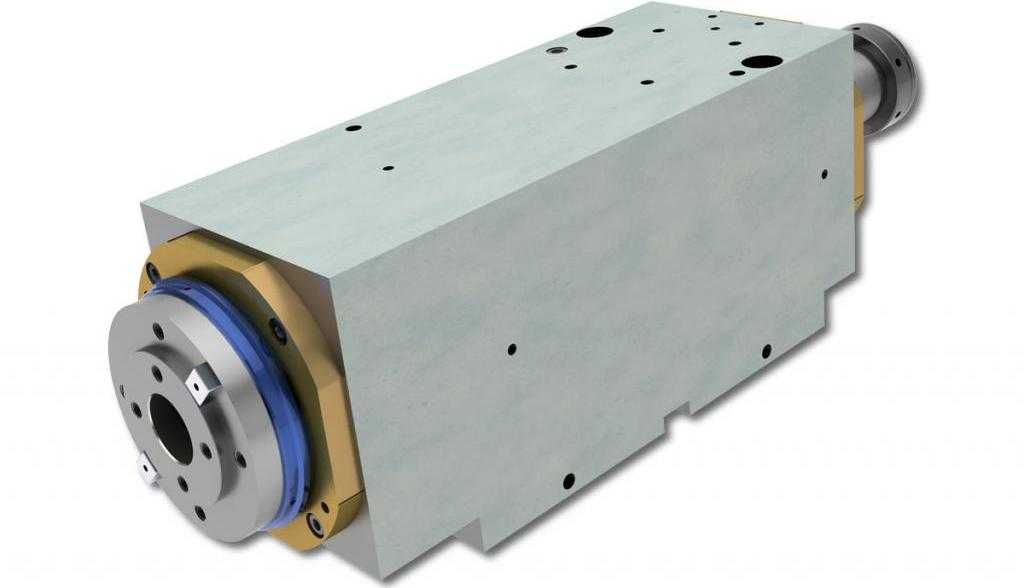

Данный механизм также называется мотор-шпинделем и образует собой одну из ключевых сборочных единиц современных дерево- и металлообрабатывающих станков. От его характеристик зависит производительность и еще в большей мере точность механического воздействия на заготовку. Как уже отмечалось, речь идет о целом комплексе элементов, формирующих основу шпиндельных узлов. Опоры, система смазки, уплотнители, средства для передачи крутящего момента и подшипниковые детали формируют базу данного механизма. Преимущественно это компоненты, которые выполняют поддерживающие и вспомогательные функции для обеспечения работы насадки в виде режущего инструмента.

Принято считать, что силовой потенциал станочного оборудования в первую очередь зависит от двигателя. Это справедливо, но лишь отчасти. Например, шпиндельные узлы металлорежущих станков имеют свой частотный диапазон вращения, обуславливая ограничительные условия для скоростей резки. Но важно понимать, что этот диапазон носит в большей мере функцию регулирующей настройки оптимального темпа обработки с поддержкой достаточно высокой точности.

Вам будет интересно:Обозначение легирующих элементов в стали: классификация, свойства, маркировка, применение

Вам будет интересно:Обозначение легирующих элементов в стали: классификация, свойства, маркировка, применение

Еще одна из ключевых функций шпинделя – это непосредственное удержание обрабатывающего инструмента, а в некоторых случаях и самой заготовки. Для такого рода креплений используются специальные зажимы и фиксаторы наподобие инструментальной оправки и патронов. Поэтому в выборе оснастки по размерам хвостовика и определении допустимых параметров обрабатывающего процесса важно учитывать характеристики шпинделя.

Проектирование ШУ

В ходе разработки проектного решения для мотор-шпинделя исполнители задания должны ориентироваться на максимальное сокращение динамических и вибрационных нагрузок на механизм. Достижение этого качества рабочей группы прямо влияет на долговечность станка и качество обработки. По этой причине шпиндельный узел сегодня все чаще проектируют как самостоятельное устройство в отдельном корпусе, которое называется шпиндельной бабкой.

В качестве исходных данных для проектировочного алгоритма берут следующие:

- Мощность.

- Точность вращения.

- Быстроходность.

- Максимальный нагрев для опор.

- Вибростойкость.

- Жесткость.

Вам будет интересно:Дыхательный клапан резервуара: назначение, устройство, принцип работы, проверка

Вам будет интересно:Дыхательный клапан резервуара: назначение, устройство, принцип работы, проверка

На основе исходных параметров выбирается конструкционная схема, компоновочные детали и материалы изготовления. Влияние на подбор тех или иных конструкционных решений оказывает и тип будущего станка. Например, проектирование шпиндельных узлов для высокоточного обрабатывающего оборудования выполняется с расчетом на компоновку гидродинамических подшипников, способных обеспечить точность механического воздействия в диапазоне от 0,5 до 2 мкм. Для особо высокоскоростных агрегатов с наличием внутришлифовальных головок применяются специальные опоры скольжения, предполагающие выполнение воздушной смазки. Обычно принципы построения шпиндельной базы с акцентом на поддержку высоких скоростей обработки от 600 об/мин применяются для алмазно-расточных и универсальных металлорежущих станков. Параметры комплектующих для поддержки низких скоростей традиционно рассчитываются для фрезерных, револьверных и сверлильных станков. Здесь действует правило, чем деликатнее точность механического воздействия, тем выше крутящий момент должен быть у шпинделя. Для сложной грубой обработки и резки используют конфигурации с малыми оборотами.

Расчет шпиндельного узла

В качестве основной расчетной характеристики рассматривается жесткость. Она выражается показателем упругих перемещений в зоне обработки под суммарным действующим усилием от собственной упругой деформации шпинделя с его опорными элементами. Для определения характеристик тяжелонагруженных узлов также используется показатель прочности, а для шпиндельных бабок с высокими оборотами ключевым фактором успешной обработки станет минимальный показатель резонанса, то есть высокая виброустойчивость.

Практически все шпиндельные узлы для металлорежущих станков в отдельном порядке рассчитываются по точности резки. Такой расчет выполняется применительно к подшипникам на основе коэффициента радиального биения шпиндельного окончания. Допустимый показатель биения зависит от проектируемого класса точности, в определении которого конструкторы исходят из требований к обрабатывающему процессу.

Показатель радиального биения на внутренней поверхности кольца подшипника зависит от его эксцентриситета и погрешностей дорожек с телами качения. Этот параметр точности выражается через эффект так называемого блуждающего биения. В процессе контроля подшипников определяется их соответствие установленным нормативам, после чего при выявлении отклонений изделия могут быть направлены на доработку. Среди мер, позволяющих дополнительно повысить точность работы подшипников для шпиндельного узла при сборке, можно выделить следующие:

- Эксцентриситеты внутренних колец и шеек подшипников располагаются в противоположных направлениях.

- Эксцентриситеты внешних колец подшипников и корпусных отверстий размещаются также в противоположных направлениях.

- При установке эксцентриситетов внутренних колец подшипников задней и передней частей следует выдерживать их расположение на одной плоскости.

Эксплуатационные свойства ШУ

Вам будет интересно:Мощность одной секции алюминиевого радиатора: особенности и отзывы

Вам будет интересно:Мощность одной секции алюминиевого радиатора: особенности и отзывы

Жесткостью и точностью набор важных технико-физических показателей шпинделя не ограничивается. Среди других значимых свойств данного механизма стоит выделить:

- Вибростойкость. Способность ШУ к обеспечению стабильного вращения без колебаний. Полностью исключить вибрационный эффект представляется невозможным, однако благодаря тщательным конструкционным расчетам его удается минимизировать, снижая действие источников поперечных и крутильных колебаний наподобие пульсирующих сил в зоне обработки и крутящего момента в приводе станка.

- Быстроходность. Характеристика скорости шпиндельного узла, отражающая количество допустимых для оптимального рабочего состояния оборотов в минуту. Иными словами, предельно допустимая частота вращения, которая определяется конструкционными и технологическими качествами изделия.

- Нагрев подшипников. Интенсивное тепловыделение является естественным производным фактором при механической обработке на высоких скоростях. Поскольку нагрев может привести к деформации элементной базы, этот показатель должен рассчитываться в ходе проектирования. Наиболее чувствительным к тепловому воздействию компонентом узла является подшипник, изменение формы которого может нарушить функцию шпинделя. В целях снижения тепловых деформирующих процессов изготовители должны придерживаться норм допустимого нагрева наружных подшипниковых колец.

- Несущая способность. Определяется через коэффициент работоспособности шпиндельных подшипников в условиях предельно допустимых статических нагрузок.

- Долговечность. Временной показатель, указывающий на количество часов наработки изделия до капитального ремонта. При условии обеспечения сбалансированных показателей осевой и радиальной жесткости шпиндельного узла долговечность может достигать 20 тысяч часов. Минимальные показатели времени наработки до первого отказа составляют две и пять тысяч часов, что характерно соответственно для шлифовальных и внутришлифовальных станков.

Материалы для изготовления ШУ

Подбор материалов для элементной базы шпинделя также является фактором обеспечения определенных технико-эксплуатационных свойств оборудования. В притирочных, резьбонарезных и сверлильных агрегатах делается акцент на защиту от воздействий крутящего момента, а шпиндельный узел фрезерного станка, к примеру, компонуется в расчете на действия изгибающих моментов. В каждом случае материал должен обладать достаточной стойкостью к износу исполнительной поверхности, а также подшипниковой шейки. Стабильность формы и размеров – основное условие надлежащей работы изделия, в значительной степени зависящее от характеристик примененной марки материала.

В станках с классами точности Н и П применяются шпиндели, изготовленные из стальных сплавов марок 40Х, 45, 50. В некоторых случаях проектные решения могут требовать и специальной доработки металла путем закалки с индукционным термическим воздействием. Обычно повышение твердости изделий путем закалки применяется к исполнительным поверхностям и подшипниковым шейкам как наиболее ответственным частям детали.

Для элементов сложной формы с конусными отверстиями, пазами, фланцами и ступенчатыми переходами применяется сталь, прошедшая объемную закалку. Такая технология обработки допустима только в отношении заготовок, из которых планируется выполнять передние части шпиндельных узлов станка с последующей цементацией. В этом случае применяются стали 40ХГР и 50Х.

Оборудование с классами точности А и В снабжается шпинделями, выполненными из сталей марок 18ХГТ и 40ХФА, прошедших азотирование. Процесс азотной обработки требуется для повышения твердости детали, а также для поддержания первичной формы и размеров. Наращивание показателей прочности и структурной стабильности является необходимым условием и для шпинделей, применяемых в системах с жидкостным трением.

В упрощенной же схеме компоновки ШУ требования к материалам не столь высоки. Элементы с простыми формами могут выполняться из сталей марок 20Х, 12ХНЗА и 18ХГТ, но и в этом случае заготовки предварительно подвергаются операциям закалки, цементации и отпуска.

Конструкционные модели ШУ

Основная доля применяемых в современных станках шпиндельных механизмов имеет двухопорное устройство. Такая конфигурация оптимальна с точки зрения оптимизации оборудования и удобства технической организации производственного процесса. Однако на крупных предприятиях используют и модели с дополнительной поддержкой от третьей опоры.

Конфигурации размещения подшипников тоже неоднозначны по способам реализации. Сегодня наблюдаются тенденции к переносу ответственных регулирующих функций в область передней бабки, что снижает влияние тепловых воздействий. В простых моделях шпиндельного узла используют роликовые подшипники, что также минимизирует риски деформаций от тепловыделения и повышает эффективность регулировки. В то же время наряду с увеличением жесткости и повышением точности вращения у таких механизмов отмечается недостаток в виде снижения быстроходности. Поэтому данная конфигурация оптимально подходит для токарных станков с низкими оборотами.

Шлифовальные тихоходные агрегаты также комплектуются роликовыми подшипниками в передней опорной части, а задняя сторона обеспечивается дуплексом радиально-упорных элементов. В частности, так реализуются шпиндельные узлы в конструкциях кругло- и внутришлифовальных станков. Упростить функциональную систему агрегата позволяют и конические роликовые подшипники. Такое решение применительно к фрезерным агрегатам избавляет от необходимости включения осевой подшипниковой группы. В результате сохраняется оптимальный запас жесткости, но вместе с ним никуда не уходят и проблемы тепловыделения с ограниченным крутящим моментом.

Контроль качества изделия

Вам будет интересно:Сталь С235: характеристики, свойства, состав

Вам будет интересно:Сталь С235: характеристики, свойства, состав

После сборки шпиндельной бабки проверяется величина зазора-натяга подшипниковой группы. Данная операция необходима для оценки готовности механизма к полноценным рабочим нагрузкам. Проверка осуществляется путем нагрузки устройства при помощи домкрата и динамометра. Непосредственно замеры выполняются индикаторными приборами, среди которых измерительные головки, датчики, микрокаторы и т. д. Измерительное приспособление устанавливается на передней бабке по возможности максимально близко к переднему подшипнику. При фиксации ступенчатого изменения нагрузки выстраивается график смещений окончания шпинделя.

Жесткость токарного шпиндельного узла с опорными элементами контролируется методом двухточечного замера. Сначала устанавливаются две контрольные точки на линейном участке графика нагрузки. Далее по каждой линии фиксируются данные деформации, после чего выполняется сравнение. В качестве нормативных показателей могут использоваться как проектные величины, так и цифры из общих технических требований к станку. Причем комплексные данные для сравнения, полученные в результате испытаний, должны быть представлены в виде средних арифметических значений. Таким же образом выполняются измерения осевых и радиальных нагрузок с фиксацией образовавшихся зазоров между подшипниками.

При обнаружении отклонений от нормативных значений выполняется настройка зазора-натяга. При обслуживании шпиндельных узлов токарного станка для таких задач используют технику нагрева опор. В условиях теплового воздействия термометров и термопар в определенном диапазоне производится подтяжка и регулировка гаек.

Уплотнения для механизма ШУ

В состав шпиндельной бабки входят и специальные уплотнители, которые повышают изоляционные и герметизирующие свойства механизма. Для чего это нужно? Поскольку рабочий процесс токарного станка связан с выбросом больших объемов мелких отходов в условиях смазки, засорение функциональных частей является обычным явлением. Соответственно, при сборке шпиндельного узла должны предусматриваться приспособления, защищающие рабочие элементы от пыли, грязи и влаги. Именно для этого и применяется уплотнитель. Как правило, это расходный материал в виде кольца, который монтируется на шпинделе с помощью центрирующего пояса. В процессе эксплуатации механизма требуется его периодическая замена или корректировка положения. В условиях повышенного внешнего загрязнения может дополнительно применяться защитное накладное кольцо. Если станок работает на средних или малых оборотах, то обязательно фиксируют и манжетное уплотнение.

Техническое обслуживание ШУ

Главная задача обслуживающего персонала в процессе эксплуатации шпиндельной бабки – следить за смазкой ее деталей. Обычно для этого применяется метод разбрызгивания по поверхностям вращающихся шестеренок, крыльчаток и дисковых компонентов. Оптимальный состав для смазки такого типа должен иметь показатель вязкости с индексом 20 при нагреве до 50 °С. В конструкциях фрезерного шпиндельного узла предусматривается возможность направления масла в подшипник через сборник или непосредственно к рабочей группе. Причем часть масла должна оставаться и после завершения рабочего сеанса. Старая загрязненная жидкость заменяется новой. Для упрощения процесса заливки в современных станках организуется циркуляционная подача масла одновременно к коробке скоростей и шпинделю в автоматическом режиме по мере слива отработанной массы.

Помимо обновления масла, необходимо поддержание технического состояния механизма. Проблемы технико-конструкционного свойства могут возникать из-за перегрева, чрезмерной деформации, высоких вибраций или межвиткового замыкания. Типовой ремонт шпиндельных узлов в рамках производственного процесса может заключаться в замене поврежденных деталей, расходных материалов или восстановлении посадочных мест. Например, при деформации или установке новых элементов иногда требуется дополнительная коррекция гнезд или самих деталей посредством операций заточки, шлифовки, притирки или наращивания.

Производство ШУ в России

Часть шпиндельных компонентов, требуемых для комплектации станков, отечественные производители выпускают на собственных станкостроительных мощностях, опираясь при этом на разработки и опыт еще советской промышленности. Практически не возникает проблем с изготовлением обычных приводных шпиндельных узлов для фрезерного станка или токарных агрегатов, которые не ориентируются на высокоточную обработку. Однако современные высокотехнологичные электрошпиндели производятся в России лишь частями и на основе импортных комплектующих. Связаны данные ограничения не только с отсутствием передовых технологий в этой области, но и с дефицитом квалифицированных кадров, которые должны решать инженерно-технические и производственные задачи.

Заключение

Шпиндель является одним из центральных функциональных компонентов обрабатывающих станков разного типа. От качества его основных функций зависит точность выполнения рабочих операций, эргономика управления оборудованием и эффективность регуляции мощностного потенциала приводного механизма. Поэтому так важно обращать внимание на характеристики шпиндельного узла в токарном станке при его выборе. Причем это касается не только промышленного сегмента, где выполняются поточные операции механической обработки. Базовые знания о шпиндельной бабке должен иметь и рядовой домашний мастер, выполняющий несложные операции в условиях гаража или дачного хозяйства. Навыки обращения с механизмом шпинделя сделают эксплуатационный процесс более надежным, а техническое обслуживание станка - экономным.