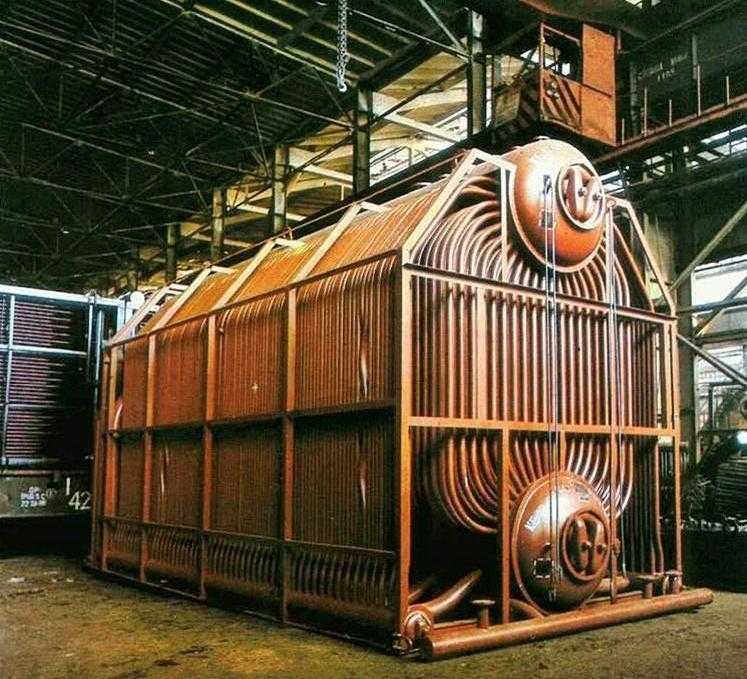

ДКВР-20-13 - это паровой котел вертикально-водотрубного типа, у которого имеется экранированная топочная камера. В его конструкцию входит также кипятильный пучок. Эти элементы конструкции выполняются по схеме "D". Отличительная черта данной схемы заключается в боковом расположении конвективной части устройство по отношению к его топочной камере.

Основные показатели агрегата

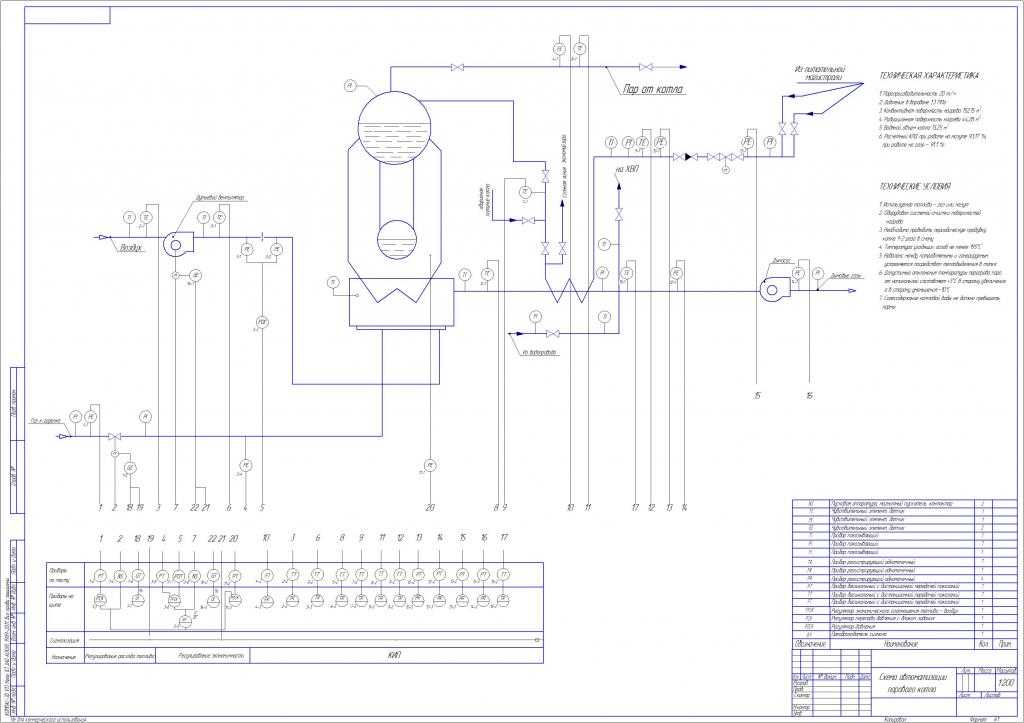

Стоит начать с технических характеристик ДКВР-20-13. Как уже отмечалось ранее, этот тип агрегата относится к паровым котлам. Его паропроизводительность равна 20 т/ч. Что касается вида топлива, использующегося для работы, то это газ или жидкое топливо. Избыточное или же рабочее давление теплоносителя на выходе котла равняется 1,3 МПа. Температура пара на выходе считается одним из основных показателей. Она может быть равна 194 градусам по Цельсию в случае насыщенного пара или 250 градусам в случае перегретого. Важной составляющей считается температура питательной воды - 100 градусов. Коэффициент полезного действия, согласно расчетам, составляет 92%. Расход используемого топлива определяется в кг/ч и составляет 1470. Котел относится к крупногабаритным установкам, а его масса составляет 44634 кг.

Вам будет интересно:Егорьевский мясокомбинат: адрес, руководство, производственные мощности и качество выпускаемой продукции

Вам будет интересно:Егорьевский мясокомбинат: адрес, руководство, производственные мощности и качество выпускаемой продукции

Вам будет интересно:Что такое сиккатив - описание, способ изготовления и особенности

Вам будет интересно:Что такое сиккатив - описание, способ изготовления и особенности

Описание агрегата

Паровой котел ДКВР-20-13 состоит из нескольких основных элементов конструкции: верхний короткий барабан и нижний, экранированная топочная камера, о которой говорилось ранее. Далее стоит более подробно рассмотреть этот агрегат и его некоторые части.

В устройстве ДКВР-20-13 есть особенность, заключающаяся в том, что топочная камера разделена на две части: непосредственно сама топка, а также камера догорания. Эта камера отделена от топки задним экраном котла. Горячие газы подаются к кипятильным трубам приспособления прямым током и по всей ширине пучка. На пути у них не находится каких-либо перегородок. Однако в случае дополнительной установки пароперегревателя на котел ДКВР-20-13, некоторая часть этих труб может быть не установлена. Сам же пароперегреватель будет состоять из пары пакетов. Располагаться они будут по разным сторонам котла. После отработки перегретый пар с обоих пакетов будет отводиться в специальный сборный коллектор. В устройстве агрегата ДКВР-20-13 используется питательная вода, которая будет подаваться к верхнему барабану. Теперь о нем.

Вам будет интересно:Скрутка проводов в распределительной коробке: пошаговая инструкция, советы мастеров

Вам будет интересно:Скрутка проводов в распределительной коробке: пошаговая инструкция, советы мастеров

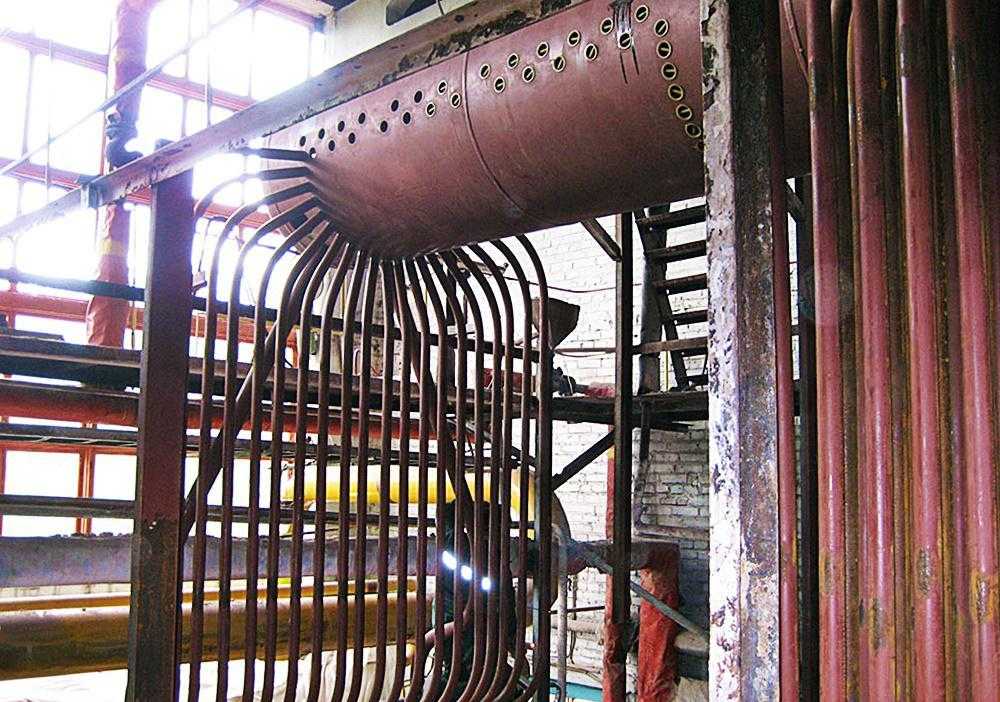

Барабан котла

Верхний барабан подвергается сильному перегреву, а потому его необходимо охлаждать. Для охлаждения стенок этого элемента конструкции применяется смесь из воды и пара, которая выходит из труб как боковых экранов, так и с передней части конвективного пучка.

У верхнего барабана есть элемент, называемый верхней образующей. На ней обычно расположены такие элементы конструкции, как предохранительные клапаны, паровой вентиль или же задвижка, вентиль для возможного отбора пара на собственные нужды (на обдувку).

В верхнем барабане имеется водное пространство, по которому проходит питательная труба. В пространстве заполненном паром проходят сепарационные приспособления.

Отличительные черты

При описании ДКВР-20-13 следует отметить, что в конструкции есть определенные отличительные черты. Которые выделяют эту модель среди других, с меньшим показателем паропроизводительности. Среди них стоит отметить:

И в конце можно добавить, что конвективный пучок не имеет перегородок в своей конструкции.

Распространенные проблемы агрегатов

Ремонт котлов стоит доверять только профессионалам. Среди наиболее распространенных проблем, которые можно обнаружить, выделяется образование накипи. Этот дефект будет характеризоваться понижением тепловой отдачи котла, а также уменьшением его общего показателя производительности. Среди других распространенных причин поломок выделяется неверное техническое обслуживание или же несоблюдение правило этих работ. Часто причиной может стать и ошибка на стадии проектирования системы или монтажа самого агрегата.

В любом случае ремонт котла такого типа обходится очень дорого. Чтобы избежать необходимости в этой работе, следует как можно чаще проводить диагностику всех деталей и системы в целом. Кроме этого, следует проводить профилактические очистные работы, чтобы избежать образование накипи.

Обмуровка. Особенности

Во время установки котла ДКВР-20-13 обмуровка является обязательной частью. При этом толщина стен для нее должна быть 510 мм - это толщина двух кирпичей. Все стены должны иметь такую толщину за исключением задней. Здесь допускается уменьшение до толщины в 1,5 кирпича или 380 мм. Кроме этого, задняя стенка обычно покрывается с наружной стороны слоем штукатурки толщиной в 20 мм. Это делается для того, чтобы уменьшить количество присосов.

Такая обмуровка считается тяжелой, а потому выполняется она из красного кирпича. Здесь также используется шамотный кирпич, которым выкладывают стены, обращенные в топку. Их толщина должна составлять 125 мм.

Стенки камеры догорания должны быть толщиной 250 мм. Между трубами пучка необходимо сделать перегородку. Оба этих конструктивных элемента обмуровки должны быть выполнены из шамотного кирпича.

Работа фронтового экрана

Инструкция по эксплуатации котла ДКВР-20-13 прилагается к каждому агрегату и содержит все необходимые указания по применению агрегата, ухода за ним и проведения технического обслуживания. Однако с работой некоторых частей следует ознакомиться подробнее.

Во фронтовом экране происходит циркуляция воды по контуру. Нижний коллектор этого экрана относится к первой ступени испарения. Он питается водой водой, поступающей из верхнего барабана, по двум перепускным трубам. Во время работы агрегата не вся вода испаряется. Неиспарившаяся жидкость также будет поступать в этот коллектор из верхнего барабана. Для этого есть четыре специальный опускных трубы. Далее имеются подъемные трубы в конструкции, по которым из нижнего коллектора, жидкость будет перемещаться вверх. Она будет нагреваться, превращаясь в пароводяную смесь, после чего будет подаваться в верхний коллектор.

Перемещение газов

После сгорания топлива будут образовываться газы, которые перемещаются в камеру догорания. В конце такой камеры обычно устанавливается пароперегреватель. Так как в конструкции именно этого котла не предусмотрено наличие перегородок перед пучком, то эти отходящие газы будут проходить сквозь него, отдавая свое тепло. После этого они будут выводиться из котла по всей его ширине задней стенки. После этого имеется специальный газоход, по которому газы будут доставляться в экономайзер.

Изменения в конструкции

Как уже отмечалось ранее, данные начали изготавливаться еще с 1961 года. Особенность заключалась в том, что изначально они предназначались для сжигания твердого топлива, такого как каменный и бурый уголь или антрацит. Однако после этого в стране был изменен топливный баланс и потребовалось перейти на сжигание жидкого и газового топлива. Особых изменений в конструкцию это не внесло.

Здесь важно отметить, что после перехода на такие виды топлива допускался форсированный режим работы от номинального до 140%. Это привело к сильному учащению аварийных ситуаций. Их основная масса заключалась в выходе из строя солевого отсека и циклонов.

Водогрейный режим

В конце стоит добавить, что котел может эксплуатироваться в водогрейном режиме. Это позволяет снизить расход топлива во время работы, повысить производительность установки, уменьшить затраты ресурсов на собственные нужды агрегата, сократить расходы на подготовку жидкости.

Если рассматривать все эти преимущества в совокупности с точки зрения повышения КПД, то в среднем данный показатель увеличивается на 2-2,5%.

Исходя из всего вышесказанного, можно сделать следующий вывод. Данные установки являлись хорошими агрегатами для своего времени, однако сейчас технологии позволяют изготавливать и эксплуатировать более качественное оборудование.