В генераторах, двигателях внутреннего сгорания и т. д. применяются подшипники скольжения. Это детали, которые способны передавать крутящий момент, обеспечивая нормальную работу механизмов. Подшипники обладают определенной конструкцией. Это обеспечивает определенный набор технических и эксплуатационных характеристик детали. Особенности конструкции подшипников скольжения, их разновидности, достоинства и недостатки будут рассмотрены далее.

Общие сведения

Подшипники скольжения (ГОСТ 3189-89) представляют собой самый древний вид подобных деталей. Они применяются в качестве элемента вращающихся деталей для передачи поступательного движения. Это основная составляющая опоры вала, которая обеспечивает процесс его вращения в процессе скольжения цапфы по поверхности подшипника.

Вам будет интересно:Производство монтажной пены: технология, сырье, оборудование

Вам будет интересно:Производство монтажной пены: технология, сырье, оборудование

Представленная деталь воспринимает осевые и радиальные нагрузки, которые были приложены к валу. От качества этого элемента конструкции зависит правильная работа агрегата.

Существует существенная разница подшипников качения и скольжения. Первый из названных вариантов характеризуется наличием такой конструкции, которая обеспечивает распределение нагрузки между множеством элементов качения. Они заключены внутри корпуса. Подшипник скольжения же воспринимает нагрузку при возникновении скольжения. Но в обеих разновидностях деталей правильная работа может быть обеспечена только при наличии качественной смазки.

Вам будет интересно:"Белая Долина", Энгельс: адрес, выпускаемая продукция, качество , отзывы сотрудников и покупателей

Вам будет интересно:"Белая Долина", Энгельс: адрес, выпускаемая продукция, качество , отзывы сотрудников и покупателей

Рассматривая разницу подшипников качения и скольжения, стоит отметить, что стоимость их заметно отличается. Это объясняется степенью нагрузки, которую могут выдержать эти детали. Так, подшипник качения стоит дороже, так как он может работать при более высоких скоростях. Он обладает более совершенной конструкцией.

Подшипник скольжения стоит относительно недорого. При этом он применяется во многих отраслях человеческой деятельности. Такие разновидности конструкций применяют там, где использование подшипников качения невозможно или невыгодно:

- В изделиях, в которых валы работают в условиях повышенной вибрации и ударов. Например, это могут быть двигатели внутреннего сгорания, молоты, прокатные станы, прочее.

- В конструкции валов большого диаметра. Это может быть система гидротурбин, прокатных станов и т. д.

- В высокоскоростных агрегатах, например, центрифугах.

- В устройствах высокой точности, например, опоры механизмов телескопов, микроскопов, шпиндели станков и прочее.

- В бытовой технике, тихоходных машинах и механизмах, приборах, которые работают в воде или агрессивной среде.

- В устройствах с малым размером валов, например, в часах, хронометрах и т. д.

Конструкция

Вам будет интересно:Методы изготовления печатных плат: технология производства

Вам будет интересно:Методы изготовления печатных плат: технология производства

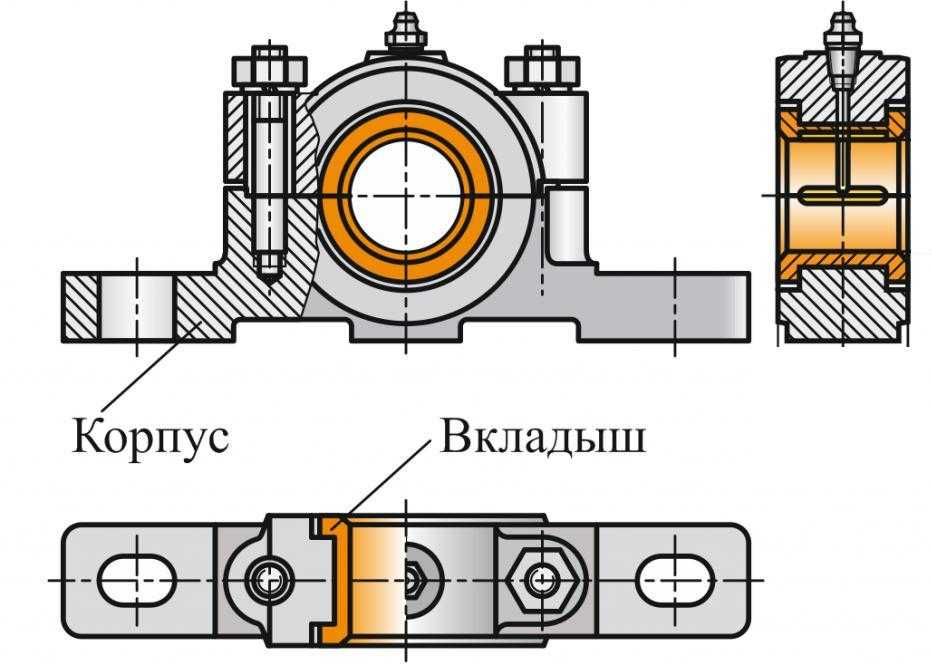

Как устроен подшипник скольжения? Основными элементами его конструкции являются корпус, в котором находится специальный вкладыш. Процесс их изготовления регламентирован ГОСТом.

Корпус подшипника скольжения может быть разъемным или цельным. В первом случае для соединения основания и крышки производится при помощи болтов, винтов или клиньев. Если же корпус цельный, он может быть цельнолитым или сварным. Выбор зависит от условий эксплуатации. Литые разновидности выдерживают большую нагрузку.

Так как на цельные корпусы действует поперечное усилие, для продления их срока эксплуатации крышка и основание снабжаются специальными координационными поверхностями.

Вкладыши подшипника скольжения могут иметь регулируемый и нерегулируемый зазор. Работу конструкции обеспечивают один или несколько клиньев масляного типа. В неразъемных подшипниках вкладыши изготовлены в виде втулок.

В современных агрегатах подшипники имеют сравнительно небольшую длину. Это позволяет понизить жесткость вала. Также требования к зазору в посадке стали не столь жесткими. Он может быть минимальным в коротком подшипнике. В этом случае не возникает опасности заклинивания, заедания подвижных частей конструкции при перекосе.

Рассматривая, как устроен подшипник скольжения, стоит отметить, что короткие разновидности конструкций имеют и некоторые недостатки. В них быстрее заканчивается смазка. Если ее вовремя не добавить, конструкция выйдет из строя. Но зато в них будут меньшие зазоры. В коротких подшипниках отвод тепла от трущихся поверхностей лучше. Если же длина большая, применяется самоустанавливающаяся конструкция. Она позволяет устранить перекосы при их появлении.

Смазка конструкции

Рассматривая конструкцию подшипников скольжения, стоит отметить, что одним из немаловажных элементов является смазка. Как уже было сказано, она состоит из корпуса и втулки. Опорная часть вала называется цапфой. Она (как и форма рабочей поверхности конструкции) может быть конической, цилиндрической или плоской. Если цапфа находится на конце вала, это шип. Если же она расположена в середине, это шейка.

Обязательным элементом конструкции является смазывающее устройство. Оно поставляет масло или иной материал с соответствующими качествами в зазор, образованный между валом и втулкой. Смазка позволяет конструкции вращаться с небольшим сопротивлением. Если этот материал закончится, деталь выйдет из строя из-за перегрева, возникшего в процессе трения. Также будут разрушаться рабочие поверхности.

Вам будет интересно:Явление помпажа двигателя самолета

Вам будет интересно:Явление помпажа двигателя самолета

Смазочные материалы могут иметь разный вид. Чаще всего это консистентные материалы, обладающие высокой вязкостью. В процессе работы подшипника она нагревается, становится более текучей. Это объясняет качественное скольжение подвижных элементов.

Чтобы повысить безопасность применения подобных конструкций, промышленные подшипники стали обеспечивать особой смазкой. Она представляет собой твердый пористый материал. Это порошкообразная смазка, которая отличается долговечностью и высоким качеством. Она обеспечивает длительный срок эксплуатации подшипников.

Это система самосмазки конструкции. Она изготовлена по технологии порошковой металлургии. В процессе работы подшипника из этого материала выделяется масло. Им изначально пропитывается твердая фракция. Когда система бездействует, она остывает. Масло впитывается обратно. Так потери масла сводятся к минимуму. Это особенно важно при эксплуатации промышленных подшипников. На них действуют значительные нагрузки, поэтому к качеству смазки здесь выдвигают повышенные требования. При использовании подобной системы на подшипнике указывают, что он самосмазывающийся.

Разновидности конструкций

Рассматривая классификацию подшипников скольжения, можно отметить, что они отличаются по разным признакам. В первую очередь различают представленные детали по конструкционным особенностям. Они могут быть разборными и неразборными. По области применения подшипники могут быть бытовыми и промышленными. Они отличаются размерами, принципом работы и установки.

Кроме того, представленные в продаже подшипники отличаются материалом корпуса и втулки. Как уже было сказано, отличается и смазочный состав внутри системы. Еще одной классификацией является различие деталей по принципу воспринимаемой нагрузки. В соответствии с этой характеристикой различают три основных типа подшипников скольжения:

- Упорные. Они воспринимают осевые силы, которые направлены параллельно оси цапфы. Такие конструкции часто называют подпятниками.

- Радиальные. Такие конструкции предназначены для работы в условиях радиальной нагрузки. На ось цапфы в этом случае действует перпендикулярная нагрузка.

- Радиально-упорные. Универсальный тип конструкции. Они воспринимают как осевые, так и радиальные нагрузки.

В зависимости от характеристик представленных приборов, определяется и их область применения.

Выбор производителя

Рассматривая особенности конструкции подшипников скольжения, стоит отметить, что она может несколько отличаться в зависимости от подходов к производству. Их производят из разных материалов. От этого зависит область применения и срок эксплуатации изделий.

Сегодня одним из крупнейших отечественных производителей представленных деталей является Тамбовский завод подшипников скольжения. Здесь применяют самые современные технологии изготовления конструкций из биметалла. Компания специализируется на производстве подшипников скольжения для двигателей тракторов, автомобилей, тепловозов, комбайнов, судов, а также для компрессоров больших производств. Изготовление продукции выполняется на современном оборудовании известных зарубежных компаний.

Продукция завода применяется в двигателях таких транспортных средств:

- ГАЗ.

- М-412.

- ВАЗ.

- ЗАЗ.

- ЯМЗ.

- ЗИЛ.

Также представлен большой выбор подшипников для двигателей тракторов. Втулки для коленчатого вала имеют размеры:

- Ширина – 14-102 мм.

- Диаметр – 24-135 мм.

- Толщина – 1,5-6,1 мм.

Активно сотрудничая с производителями различных транспортных средств и агрегатов, Тамбовский завод постоянно совершенствует конструкции подшипников. Это позволяет удовлетворить растущие требования покупателей.

Кроме этого, производителя на отечественном рынке представлен большой выбор подшипников скольжения иных производителей, например, ООО «Дайдо Металл Русь», Zollern Company и т. д. Присутствие на рынке конкуренции приводит к постоянному совершенствованию конструкций, способствует применению новых материалов, технологий в процессе изготовления подшипников.

Достоинства и недостатки

Существует ряд достоинств и недостатков подшипников скольжения. К положительным характеристикам конструкции можно отнести:

- Простая конструкция, поэтому стоимость этой разновидности деталей относительно невысокая. Для малонагруженных и тихоходных машин подшипник изготавливают в виде простой втулки.

- Надежность в процессе эксплуатации. Подшипники скольжения применяют даже в высокоскоростных приводах. При этом конструкция у них достаточно надежная, что позволяет эксплуатировать такую деталь в течение длительного времени.

- Способны принимать и выдерживать большие динамические нагрузки. Конструкция не боится ударов, вибраций. Это объясняется большой площадью рабочей поверхности, которая принимает нагрузку. Слой смазки оказывает демпфирующий эффект. Он располагается между вкладышем и валом, что также значительно продлевает срок эксплуатации изделия.

- Подшипники издают при работе низкий уровень шума. На любой скорости система функционирует практически беззвучно.

- Радиальные размеры сравнительно небольшие.

- При использовании разъемных конструкций можно устанавливать на шейки валов сложной формы, например, коленчатого вала. При этом не нужно демонтировать зубчатые колеса, шкивы и прочие детали, размещенные на иных цапфах.

Конструкция подшипников скольжения имеет и определенные недостатки:

- В процессе эксплуатации проводится постоянный контроль системы. Это объясняется необходимостью присутствия в конструкции смазки. В противном случае может произойти перегрев системы. Если смазка перестанет поступать к трущимся элементам, произойдет его поломка.

- Осевые размеры довольно большие. Это необходимо для увеличения рабочей площади рабочей поверхности конструкции. Она воспринимает нагрузку.

- В период пуска наблюдаются значительные потери мощности из-за трения. Такое может случиться при использовании некачественной или неподходящей смазки.

- Эксплуатационные расходы сравнительно высокие. Это объясняется необходимостью применения большого количества смазки. Также проводится остановка агрегатов для проведения чистки и охлаждения системы. Это приводит к простоям оборудования.

- Система в период пуска оказывает влияние на износ поверхности цапфы. Это особенно заметно при использовании некачественной смазки.

Материалы вкладышей

Вам будет интересно:Производственные технологии: описание понятия, разработка, развитие, функции

Вам будет интересно:Производственные технологии: описание понятия, разработка, развитие, функции

Рядом специфических качеств отличаются подшипники скольжения. Материалы подшипников скольжения должны удовлетворять ряд требований. Они должны:

- Быть износостойкими и характеризоваться высокой сопротивляемостью к заеданию при неправильной смазке. Особенно это заметно в период старта, разгона и торможения.

- Быть устойчивыми к хрупкому разрушению, которое может возникнуть из-за ударов. Также материалы должны быть наделены высокой сопротивляемостью усталости.

- Обладать низкий показатель трения.

- Иметь высоким значением теплопроводности.

- Характеризоваться низким коэффициентом расширения при повышении температуры.

Втулка – это сменная деталь подшипника скольжения. Она должна изготавливаться из прочных, высококачественных материалов. Именно вкладыши изнашиваются в конструкции быстрее всего. Они принимают на себя основные нагрузки. Если бы изнашивалась цапфа, ее замена и восстановление стоили бы на порядок дороже. Поэтому к ее качествам выдвигают повышенные требования.

Чем тверже поверхность цапфы, тем надежнее механизм. Поэтому эта часть подшипника обычно упрочняется или закаливается. Вкладыши же могут быть как металлическими, так и неметаллическими. В отдельную категорию выделяют металлокерамические втулки.

Металлические разновидности материалов – это бронза, баббиты, сплавы алюминия, цинка, специального антифрикционного чугуна. Выбор материала зависит от области применения подшипника, особенностей его эксплуатации.

Металлические вкладыши

Из различных металлов и сплавов могут изготавливаться подшипники скольжения. Материалы подшипников скольжения соответствуют требованиям стандартов. Для изготовления втулок могут применяться следующие металлы:

- Бронза. Этот тип вкладышей применяют при больших нагрузках, а также средних скоростях вращения. Самым высоким антифрикционным эффектом в этой группе обладают оловянные сплавы бронзы. Если этот металл сочетать с алюминием или свинцом, цапфа будет быстро изнашиваться. Поэтому подобные сплавы монтируют только на закаленные разновидности опорного участка вала. Сплавы бронзы и свинца применяют в том случае, если на конструкцию действуют ударные нагрузки.

- Баббитовый сплав. Он создан на основе олова или свинца. Такой материал применяют для изготовления втулок в ответственных конструкциях, которые работают в сильно или средне нагруженных условиях. Это один из лучших антифрикционных металлов, так как он стоек к заеданию, отлично прирабатывается в своем узле. Но его прочность невелика. Поэтому баббит заливается тонким слоем на твердую основу втулки из чугуна, стали или бронзы.

- Чугун. Применяются антифрикционные разновидности материала. Они подходят для использования в тихоходных малоответственных механизмах.

Металлокерамика

Сменная деталь подшипника скольжения может изготавливаться из металлокерамики. Этот материал изготавливают в процессе прессования и спекания меди и железа в порошкообразном виде. В состав добавляется графит, свинец или олово.

Это пористый материал, который предварительно насыщают расплавленным маслом. Это позволяет системе долго работать без замены смазочного материала. Вкладыши из металлокерамики применяют в тихоходных машинах, в местах, куда сложно подвести смазку.

Неметаллические вкладыши

Втулки могут быть изготовлены из неметаллических материалов. Для этого применяются специальные антифрикционные пластмассы. Также в этих целях могут быть использованы древеснослоистый пластик и резина. Такие разновидности вкладышей устойчивы к заеданию, нетребовательны к смазочным составам. Они хорошо прирабатываются в узле. Область применения этих подшипников специфична. Так как смазывать систему можно практически водой, это позволяет использовать подшипник в пищевой промышленности и ряде других отраслей.